Mischen, Hinzufügen von Substanzen und Beschichten in einer Lösung

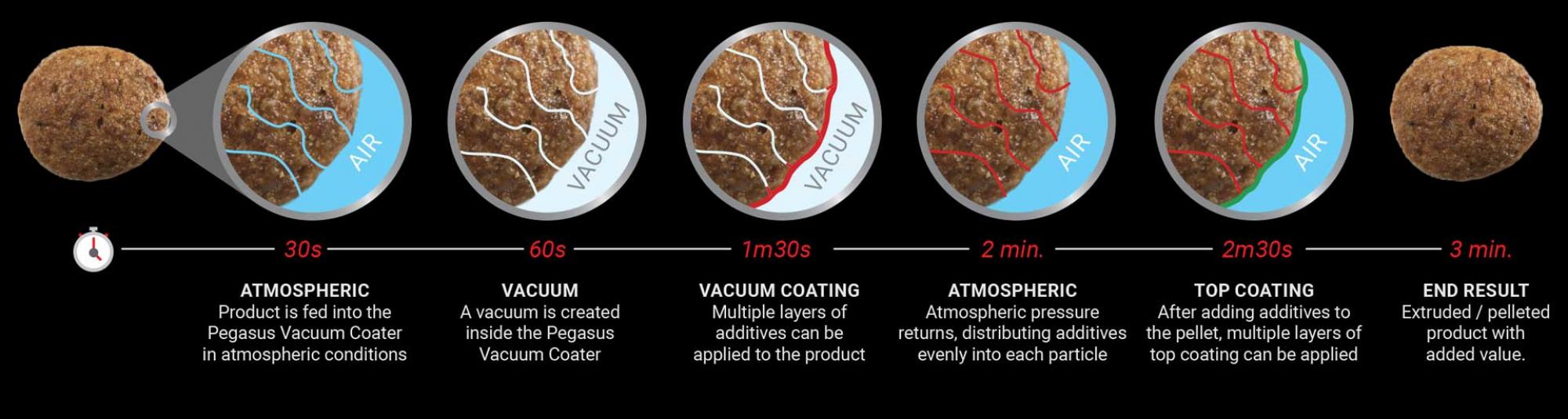

Der Pegasus® Vakuum-Coater mischt Ihr poröses Basisprodukt effizient und sorgfältig mit zwei rotierenden Wellen mit Schaufeln. Dadurch werden Produktschäden auf ein Minimum reduziert. Anschließend können mehrere Flüssigkeiten hinzugefügt werden, die durch ein Vakuum tief in das Produkt gesaugt werden. Eine neue Schicht aus Flüssigkeit und/oder Pulver sorgt für eine vollständige Beschichtung des Produkts. Diese Ebene kann verschiedene Funktionen haben. Sie kann Aromen und Geschmacksstoffe enthalten, aber auch als Konservierungsmittel, Schutz- oder Dekorationsschicht dienen.

Die Mischwirkung des Vakuum-Coaters sorgt für eine schnelle, sehr homogene Vermischung von Grundprodukten und Additiven. Durch Ein- oder Ausschalten des Vakuums können Flüssigkeiten tiefer oder flacher in das Granulat eingebracht werden. Ein weiterer Vorteil ist, dass in einer Vakuum Umgebung der Siedepunkt von Rohstoffen gesenkt wird. Auf diese Weise kann bestimmten Produkten die Feuchtigkeit entzogen werden, während Geschmack, Farbe und funktionelle Wirkstoffe wie Vitamine, Mineralien, Aromastoffe und Enzyme vollständig erhalten bleiben.

- Mehrere Schichten können aufgetragen werden;

- Der Pegasus® Vakuum-Coater kann jedes Korn mit einer umhüllenden Schicht beschichten;

- Einfach zu variierende Vakuumanwendung;

- Beibehaltung von Geschmack, Farbe und Wirkung der zugesetzten Stoffe;

- Vollständig intern entworfen, getestet und entwickelt.