Wie funktioniert ein Schredder?

Ein Zerkleinerer arbeitet auf der Grundlage von Scherkräften. Material wird zerkleinert, wenn die maximale Scherspannung in einem Material überschritten wird. Dies geschieht, weil die scharfen Klingen des Zerkleinerers die maximale Scherspannung im zu zerkleinernden Material überschreiten. Der Shredder arbeitet nach dem Prinzip, dass sich die Messer mit hoher Geschwindigkeit durch das zu verarbeitende Produkt bewegen.

Das Produkt befindet sich in einer Mahlkammer, und in der Regel gibt es zwei sich in entgegengesetzter Richtung drehende Rotoren, an denen die Messer befestigt sind. Bei diesem Verfahren erfolgt die Produkt Zerkleinerung durch die Drehung der an den Rotoren befestigten Schaufeln.

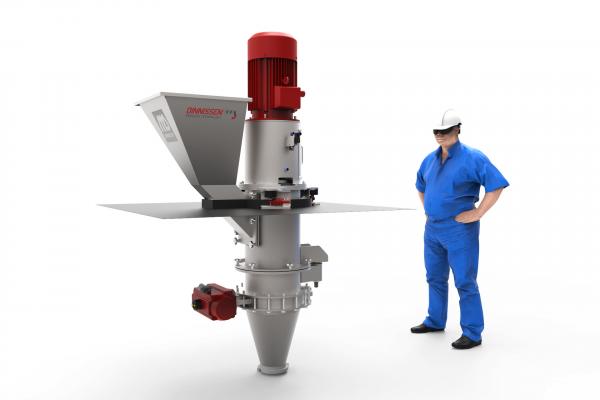

Es gibt noch eine weitere Möglichkeit, wie ein Schredder funktionieren kann. Es gibt nämlich auch Ausführungen von Zerkleinerungsmaschinen, bei denen das zu veredelnde Produkt in einer rotierenden Mahlkammer mit hoher Geschwindigkeit an einem feststehenden Ring scharfer Messer vorbeigeführt wird. Die Klingen schneiden einen Teil der mit hoher Geschwindigkeit durchlaufenden Produkt Partikel ab. Bei diesem Prinzip bewegen sich nicht die Messer und schneiden durch das Material, sondern das zu schneidende Material bewegt sich gegen die Messer.