Mengen, stoffen toevoegen en coaten in één oplossing

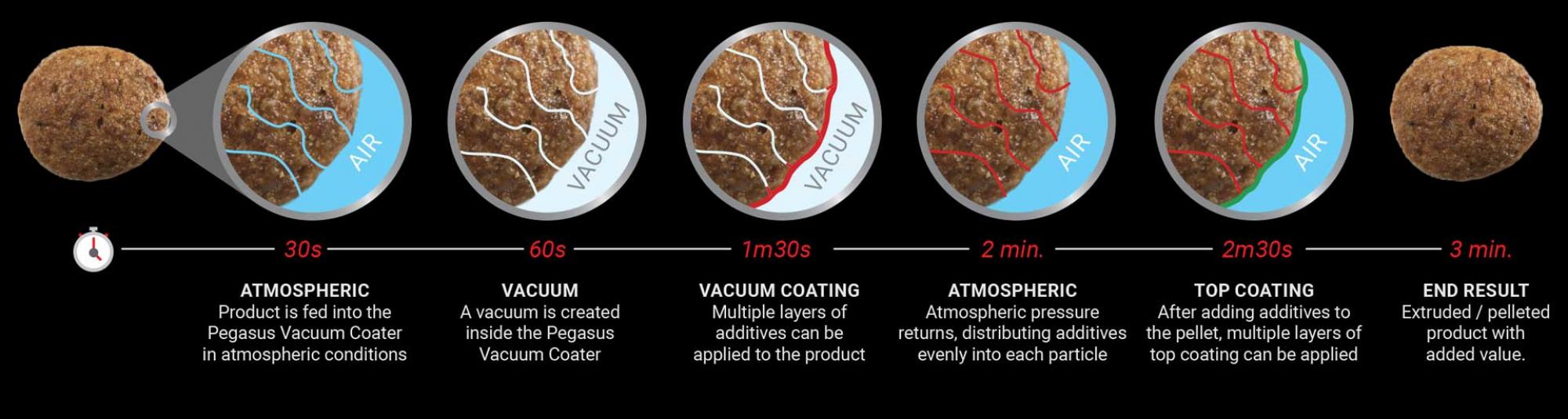

De Pegasus® vacuümcoater mengt jouw poreuze basisproduct efficiënt en zorgvuldig met behulp van twee roterende assen met paddels. Hierdoor wordt productbeschadiging tot een minimum beperkt. Vervolgens kunnen er meerdere vloeistoffen worden toegevoegd, die middels een vacuüm diep in het product worden opgenomen. Een nieuwe laag vloeistof en/of poeder zorgt voor een complete omhulling van het product. Deze laag kan verschillende functies hebben. Het kan geur- en smaakstoffen bevatten, maar het kan ook een conserverende, beschermende of decoratieve coating zijn.

De mengwerking van de vacuümcoater zorgt voor een snelle, uiterst homogene menging van het basisproduct en de additieven. Door het in- of uitschakelen van het vacuüm kunnen vloeistoffen dieper of minder diep in de korrel worden aangebracht. Een ander bijkomend voordeel is dat in een vacuümomgeving het kookpunt van grondstoffen wordt verlaagd. Hierdoor kan er dus ook vocht aan specifieke producten worden onttrokken, waarbij smaak, kleur en functionele werkingsstoffen, zoals vitaminen, mineralen, smaakstoffen en enzymen volledig behouden blijven.

- Meerdere lagen kunnen worden aangebracht

- De Pegasus® vacuümcoater kan iedere korrel voorzien van een omhullende laag

- Gemakkelijk te variëren vacuümtoepassing

- Behoud van smaak, kleur en werking van toegevoegde stoffen

- Volledig in eigen huis ontworpen, getest en ontwikkeld