Key features, opties en uitvoeringen

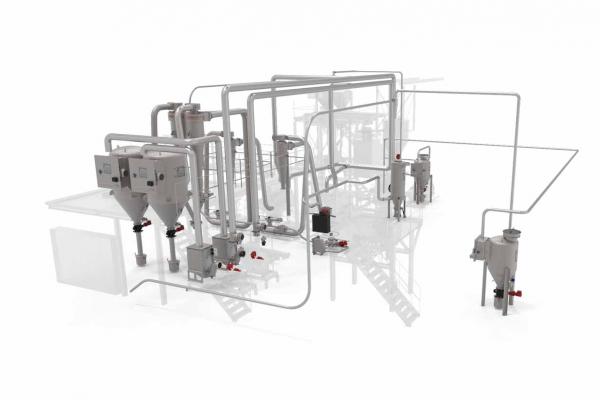

Dinnissen biedt verschillende oplossingen voor pneumatisch transport. Met blaastransport wordt het product voortgestuwd en met zuigtransport wordt het product naar de juiste ontvangstunit gezogen. We hebben pneumatische transportsystemen die werken met luchtdruk, maar ook oplossingen met gas. Het product kan tijdelijk verdund worden met lucht of gas waardoor hoge transportsnelheden behaald kunnen worden. Daarnaast is het ook mogelijk om het product als geheel pneumatisch te verplaatsen, met behulp van hogedruksluizen of zendvatentransport.

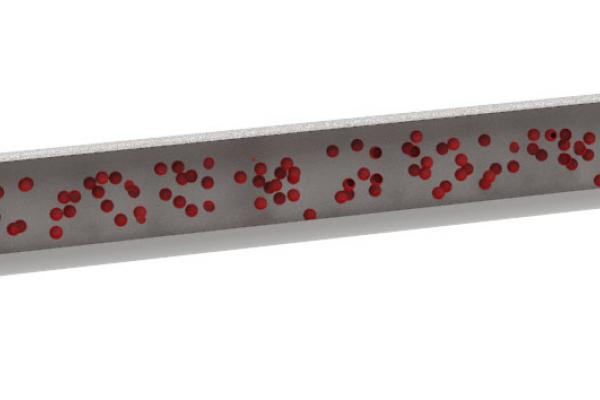

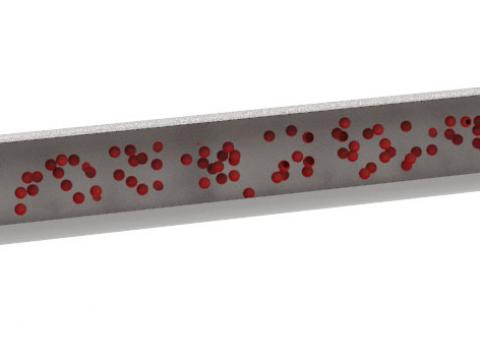

Naast bovenstaande pneumatische transport oplossingen heeft Dinnissen een speciaal slow-flow-transportsysteem ontwikkeld, geschikt voor continue productieprocessen met strenge hygiëne-eisen. Hierbij ligt de focus op snel en grondig reinigen, inclusief het ultra stofdicht afsluiten van het pneumatisch transportsysteem. Omdat de verhouding tussen de belading en de transportlucht optimaal is, ontstaan er relatief lage transportsnelheden. Dit maakt het systeem bijzonder geschikt voor breukgevoelige, slijtende en vette grondstoffen, zoals melkpoeder, suiker, zand, krijt, melk en cacao.

Slow-flow-transportsysteem

Binnen het slow flow-concept volstaat een uiterst compact receiversysteem, dat snel en gemakkelijk te reinigen is en zich eenvoudig laat integreren in nieuwe en bestaande situaties. Bovendien is er sprake van een laag gas- en energieverbruik, waardoor een compact luchtbehandelingssysteem en een klein luchtfilter al voldoende zijn.

Afhankelijk van je wensen, is het slow-flow-transportsysteem automatisch te reinigen en ultra stofdicht te maken. Ook is verhoogde capaciteit mogelijk. Daarnaast kun je denken aan de integratie van uiterst nauwkeurige meet- en weegapparatuur, het creëren van onder- of overdruk, het gebruik van opblaasbare afsluitingen en automatische reiniging door middel van lucht. Als bron voor het opwekken van het pneumatisch transportmedium wordt vaak een middendrukblower of -compressor gebruikt, met een overdruk van 0,2 tot 0,5 bar.

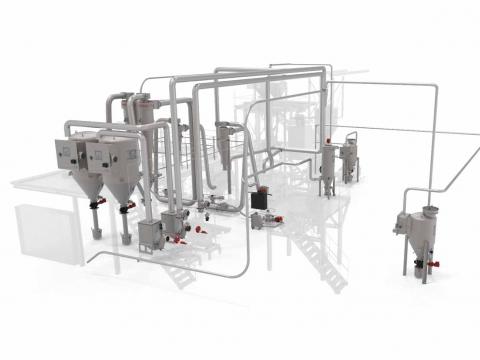

Closed-loop-transport

Naast bovenstaande pneumatische transportmogelijkheden, hebben we ook closed-loop-transportsystemen. Zoals de naam doet vermoeden, is dit een gesloten pneumatisch transportsysteem, waarbij het transportmedium lucht wordt vervangen door een inert gas zoals stikstof. Hierdoor ontstaat een explosie- en oxidatievrije pneumatische transportoplossing. Om de gaskosten minimaal te houden, is de installatie voorzien van een innovatief gas-terugvoersysteem.