Zeven

Welke oplossing je ook zoekt, Dinnissen heeft een groot aantal innovatieve oplossingen klaar staan om poeders, korrels en granulaten snel en betrouwbaar te zeven met exact het gewenste eindresultaat.

Welke oplossing je ook zoekt, Dinnissen heeft een groot aantal innovatieve oplossingen klaar staan om poeders, korrels en granulaten snel en betrouwbaar te zeven met exact het gewenste eindresultaat.

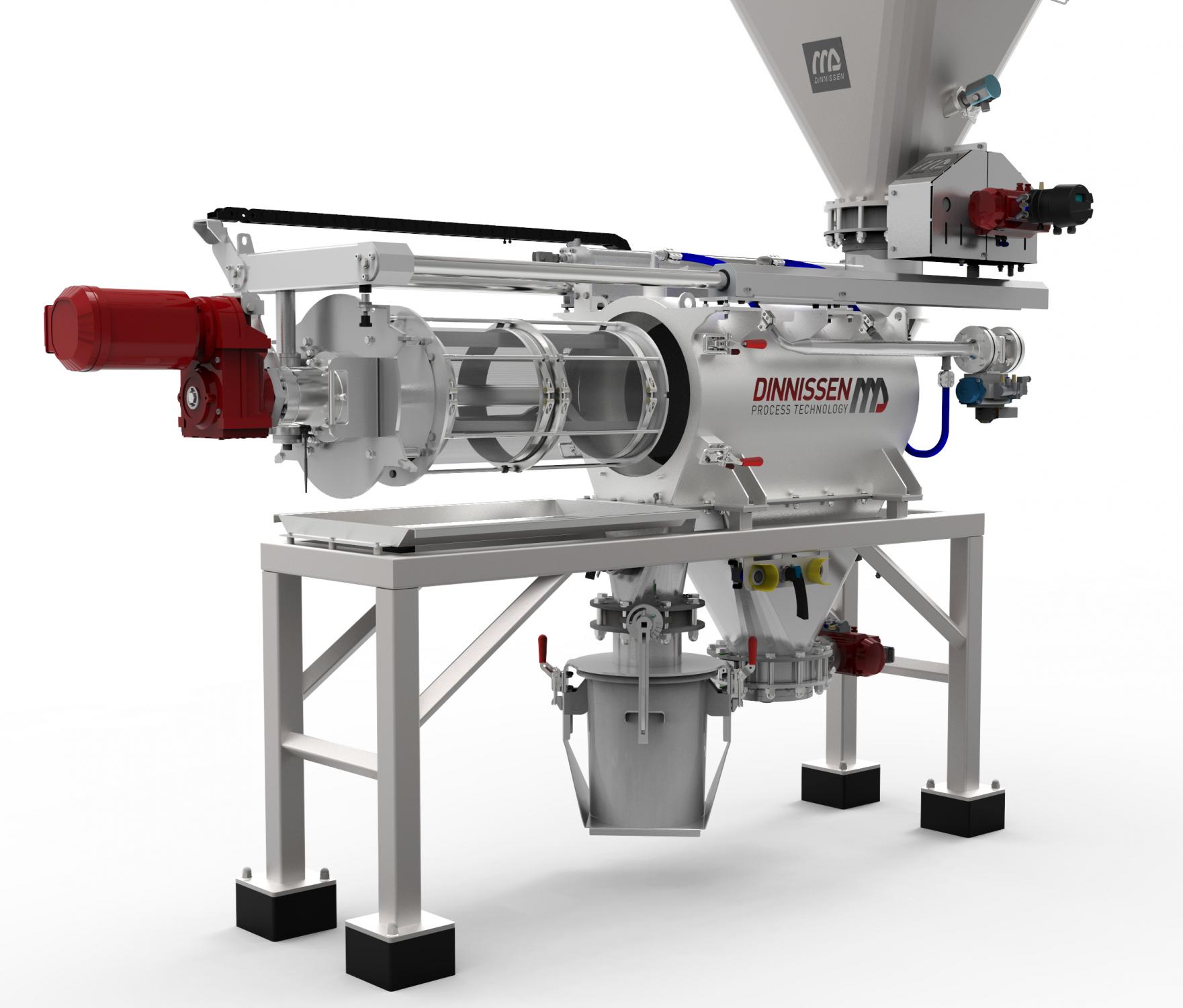

In de feed- en foodbranche worden de gestelde eisen op het gebied van veiligheid en hygiëne steeds strenger. Ook de machines binnen deze branches moeten aan hoge standaarden voldoen. Een centrifugaalzeef van Dinnissen wordt zó ontworpen, dat deze voldoet aan alle hygiëne- en veiligheidseisen die gesteld worden binnen de branche. Zo kan een centrifugaalzeef geleverd worden met goedkeuring voor ATEX Zone 20, waardoor de zeefmachine ook veilig explosieve stoffen kan verwerken. Zeefmachines die binnen een pneumatisch proces geïntegreerd worden, moeten bijvoorbeeld bij een ontwerpdruk van meer dan 0.5 bar overdruk aan additionele eisen voldoen. Dinnissen zorgt voor een Pressure-Equipment-Directive-keuring (PED-keuring) en levert de zeefmachine met een goedgekeurd Notified Bodycertificaat.

Een centrifugaalzeef van Dinnissen kan capaciteiten verwerken van enkele kilo’s per uur tot meer dan 30 ton per uur. Ook voor nóg grotere producthoeveelheden biedt Dinnissen specifieke oplossingen. De capaciteit van de zeefmachine hangt onder andere samen met het te zeven product en de perforatiediameter waarmee gezeefd wordt. Maasopeningen kunnen verschillen tussen de 250 en 2000 µm, maar ook zeer fijnmazige producten van > 75 µm kunnen verwerkt worden door de centrifugaalzeef.

Of een zeef van nylonweefsel kan worden gebruikt voor het zeven van de meest fijnmazige producten, is afhankelijk van de productsoort en de gestelde eisen. Wanneer een nylonweefselzeef niet voldoet, kan er voor een roestvrijstalen zeef gekozen worden. Daarnaast biedt Dinnissen de mogelijkheid van ultrasoon techniek. Dit is een hoge trillingsfrequentie van de zeef, dat -naast de centrifugaalkracht- bijdraagt aan het zeefproces.

In een centrifugaalzeef bevindt zich een cilindervormige zeefkamer die om de eigen as draait. Het te zeven product komt in deze zeefkamer terecht via een pneumatisch transportsysteem of door zwaartekracht. Eenmaal in de zeefkamer, wordt het product door de ronddraaiende beweging tegen de wanden van de zeefkorf gedrukt. Dit principe wordt centrifugaalkracht genoemd. In de wanden van de zeefkorf zitten perforatiegaten waardoor product van de gewenste grootte naar buiten kan. Te groot materiaal en vervuilingen blijven in de zeefkamer achter en worden naar een aparte uitgang van de machine geleid. Zo kan dit restmateriaal na het zeven eenvoudig uit de centrifugaalzeef verwijderd worden.

De verschillende instelmogelijkheden zorgen ervoor dat de centrifugaalzeef te gebruiken is voor uiteenlopende productsoorten, capaciteiten en omgevingen. Dinnissen heeft al meer dan 500 centrifugaalzeven geïnstalleerd voor uiteenlopende toepassingen en heeft daardoor op elke vraag een passende zeefoplossing.

Download onze brochure of de datasheet met alle opties, uitvoeringen en afmetingen of neem vrijblijvend contact op met één van onze experts.

Naast de centrifugaalzeef, heeft Dinnissen de Wingdoor zeefmachine ontwikkeld, met extra ver openslaande deuren. Daarnaast hebben we trilzeven en draaitrommelzeven in huis. We geven graag advies over de best passende oplossing, voor het gewenste zeefresultaat.

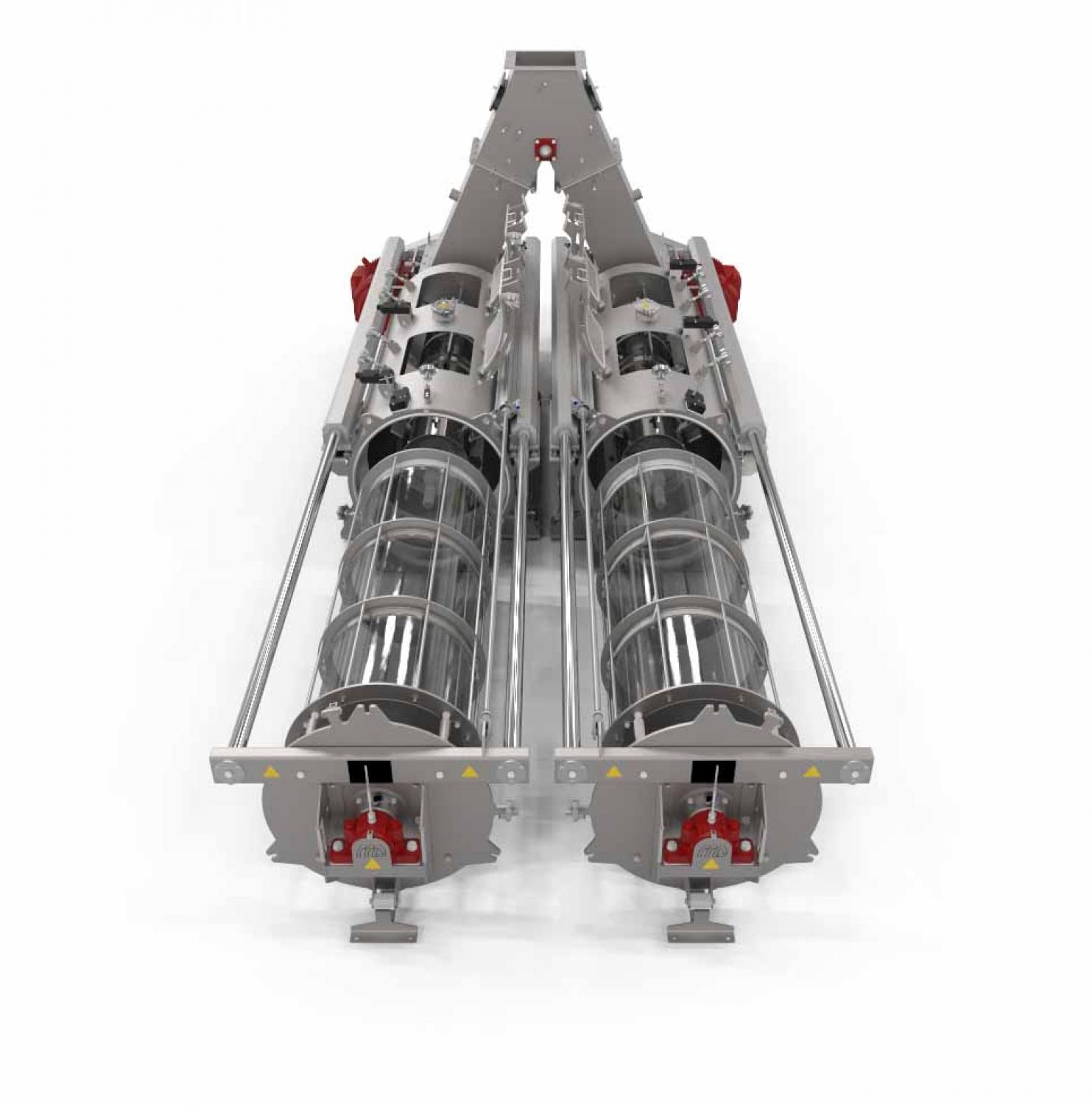

Lang niet alle producten kunnen met dezelfde grootte maasopeningen gezeefd worden. De diameter van de gaten in de zeefkorf is afhankelijk van de gewenste fijnheid van het te zeven product. Per product een zeefmachine opstellen is niet alleen duur, maar ook niet duurzaam en niet nodig. Het is veel praktischer om te kiezen voor een zeefmachine die geschikt is voor meerdere productsoorten en korrelgroottes. De Wingdoor Zeefmachine kan meer dan één productsoort zeven. Door de snelheid waarmee de zeefkorven vervangen kunnen worden, is de Wingdoor zeefmachine bij uitstek geschikt voor het verwerken van verschillende producten en korrelgroottes. Een ander voordeel van de Wingdoor Zeefmachine is het gemak waarmee een operator bij alle onderdelen kan komen. De zeef is snel en veilig bereikbaar door het openen van twee grote inspectieluiken. Het design van de zeefmachine zorgt voor een ergonomische werkplek van de operator.

De Wingdoor Zeefmachine is een centrifugaalzeef, die deeltjes scheidt door de kracht waarmee deze deeltjes tegen de trommel worden gedrukt. In de trommel is een zeefperforatie aangebracht. De kleinere korrels verdwijnen door de perforatiegaten uit de trommel. De korrels die te groot zijn, blijven achter. De zeefperforatie kan worden aangepast op de gewenste eindfijnheid van het te zeven product. De Wingdoor Zeefmachine kan in bestaande transportsystemen geïntegreerd worden, afgestemd op de bestaande lijn en de gewenste zeefresultaten.

De Wingdoor Zeefmachine onderscheidt zichzelf door de grote inspectieluiken, die naar boven toe opengeklapt kunnen worden. Door dit ergonomische ontwerp kunnen operators snel en eenvoudig bij alle belangrijke onderdelen. Daarnaast kunnen zeefkorven ultrasnel vervangen worden. Deze kenmerken zorgen ervoor dat de Wingdoor Zeefmachine vaak gebruikt wordt in processen waarbij sprake is van veel productwisselingen.

De basis van de Wingdoor Zeefmachine is een cilindervormige zeefkorf. Deze draait om de eigen as en door de centrifugaalkracht die daarbij vrijkomt, worden korrels of poeders tegen de korf aan gedrukt. In de korf zitten perforatiegaten, waarvan de grootte afhankelijk is van de gewenste eindfijnheid van het te zeven product. Doordat het product tegen de korf aan wordt gedrukt, verdwijnen korrels of poeders die klein genoeg zijn om door de perforatiegaten te gaan uit de korf. Het product dat te groot is om door de gaten geslingerd te worden, blijft achter in de korf. Op deze manier kunnen er snel grote hoeveelheden product gezeefd worden.

Door de grote vleugelvormige openslaande inspectieluiken kan de korf snel en efficiënt vervangen worden door een korf met een andere perforatiediameter. Daarnaast kan de zeefmachine hierdoor grondig schoongemaakt worden. Dat maakt de Wingdoor Zeefmachine ook zeer geschikt voor het verwerken van poeders, korrels en granulaten waarbij hygiëne van groot belang is.

Download onze brochure of de datasheet met alle opties, uitvoeringen en afmetingen of neem vrijblijvend contact op met één van onze experts.

Naast de Wingdoor Zeefmachine die werkt met behulp van het centrifugaalzeefprincipe, heeft Dinnissen ook nog zeefoplossingen op basis van trilling en Roterende Trommelzeefmachines. Samen bepalen we wat de beste oplossing is voor jouw product en jouw productieproces.

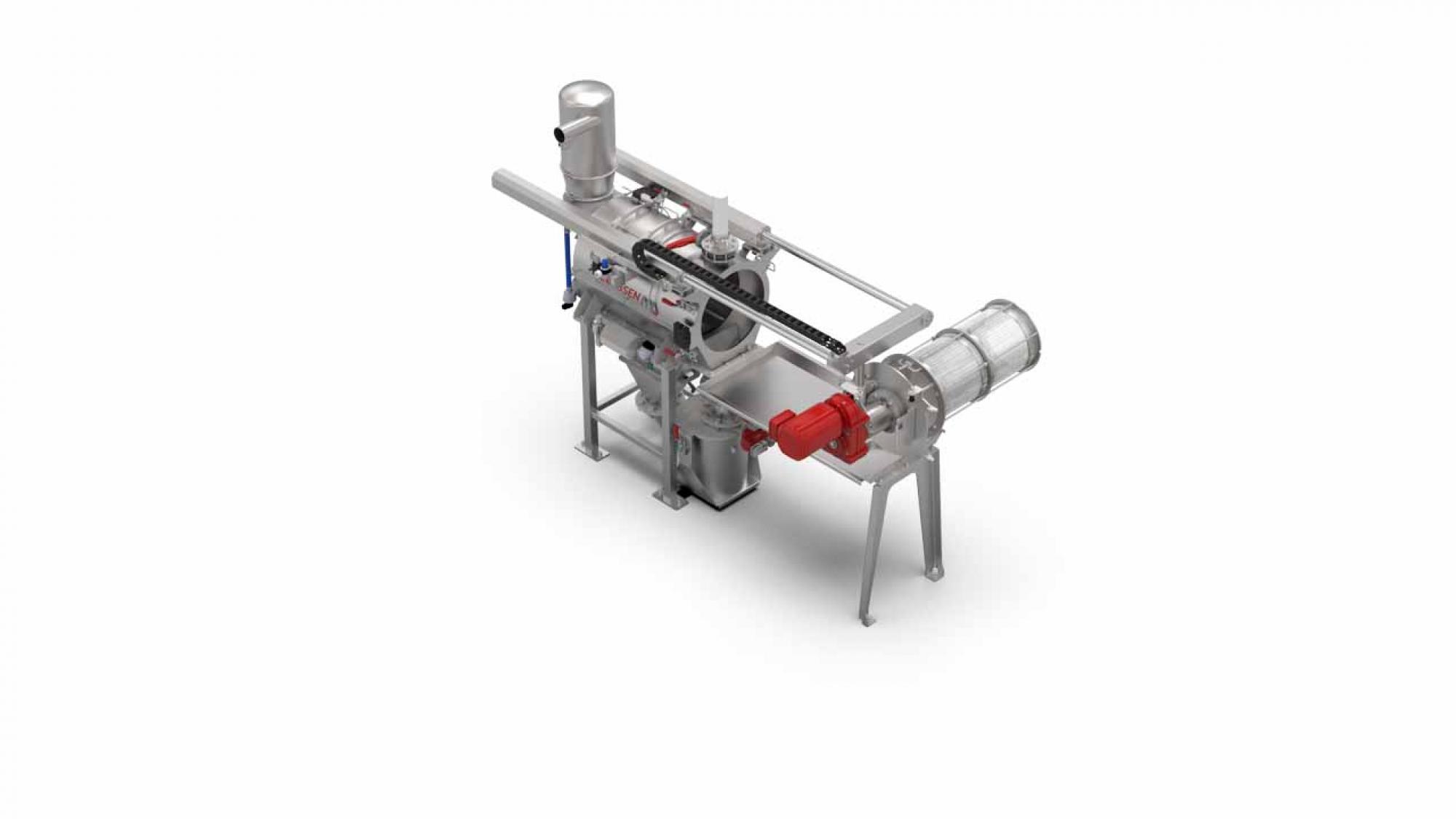

We streven altijd naar een zo efficiënt mogelijk zeefproces, met zo min mogelijk middelen en zo veel mogelijk resultaat. Naar wens wordt het zeefgaas van de trommel met verschillende perforatiegroottes uitgevoerd om zo een verscheidenheid aan producten te kunnen verwerken. Zo kunnen bijvoorbeeld de fijnste productdeeltjes in het eerste deel van de zeeftrommel worden gescheiden, om het gewenste product met de juiste grootte in het tweede deel van de zeeftrommel op te vangen. Grotere brokken worden via een separate uitgang weer afgevoerd en teruggebracht in het proces. Zo gaat zo min mogelijk product verloren in het productieproces.

Een draaitrommelzeef (1 en 2 decks) kan worden uitgerust met verschillende zeefperforaties. Een product kan in twee groepen worden verdeeld (fijn genoeg om door de perforaties te gaan en te groot om door de perforaties te gaan), maar ook in bijvoorbeeld drie groepen. Hierbij wordt boven aan de zeef gestart met fijnere perforaties waar alleen gruis doorheen kan. Hoe verder de brokken of korrels naar beneden gaan, hoe groter de perforaties worden. In het onderste gedeelte vallen dan de brokken die de juiste maat hebben voor verdere verwerking. De te grote brokken blijven over en kunnen opnieuw in het proces gebracht worden.

De trommelzeefmachines zijn -afhankelijk van de gewenste capaciteit- in meerdere bouwgroottes leverbaar. Ook zijn er extra grote varianten leverbaar voor het reinigen van grondstoffen. Bij deze variant worden alleen verontreinigingen afgescheiden. Trommelzeefmachines kunnen voor verschillende materialen worden ingezet. Naast gedroogde korrels of brokjes, kunnen ook meer vochtige en plakkerige mengsels door een trommelzeefmachine van Dinnissen worden verwerkt.

De draaitrommelzeef is een schuin opgestelde trommel met perforaties in de wand. Het product komt in het bovenste gedeelte van de trommel binnen. Door de rotatie en de zwaartekracht gaat het product steeds verder naar beneden. Alleen het product dat klein genoeg is, gaat door de perforatiegaten de trommel uit. Vaak zijn de perforaties boven in de trommel zo klein dat daar alleen het gruis doorheen kan. Verder naar beneden zijn de perforaties zo groot als de gewenste brok- of korrelgrootte. De te grote stukken blijven achter in de trommel. In een trommelzeefmachine is de scheiding niet destructief, wat betekent dat zowel het fijne als het grove product kan worden (her)gebruikt.

Download onze brochure of de datasheet met alle opties, uitvoeringen en afmetingen of neem vrijblijvend contact op met één van onze experts.

Welke zeefoplossing het best werkt, is afhankelijk van het te zeven product en het gewenste eindresultaat. Kijk ook eens naar onze Centrifugaal Zeefmachines, Trilzeven en Wingdoor Zeefmachines. We geven graag advies over de best passende oplossing, voor het gewenste zeefresultaat.

In de feed- en foodbranche dienen alle processen aan strenge eisen te voldoen. Voordat een product wordt verwerkt tot eindproduct, kan een trilzeef worden ingezet als een soort controlezeef om de laatste verontreinigingen uit de productstroom te filteren. De trilzeef helpt producenten op kritische controlepunten binnen het productieproces, ook wel Critical Control Points (CCP’s) genoemd. Een kritisch controlepunt is een stap in het voedselproductieproces die kan worden gebruikt voor een (extra) controle van de productstroom. De kritische controlepunten zijn essentieel om te controleren of er aan de voedselveiligheid wordt voldaan. Een trilzeef van Dinnissen zorgt ervoor dat verontreinigingen geen kans krijgen om tot eindproduct verwerkt te worden en verwijdert stof in de productstroom.

Iedere trilzeef bevat een zeefdek met horizontale trilling. Door deze trilling van dit zeefdek vallen de kleinere deeltjes op het zeefdek via de perforaties door het zeefdek heen. De grotere deeltjes blijven op het zeefdek achter. Er zijn verschillende uitvoeringen van de trilzeef. Zo kunnen er meerdere zeven boven elkaar worden gemonteerd. Hierdoor ontstaan er verschillende groepen product, geselecteerd op fijnheid. Daarnaast is het mogelijk dat het zeefdek naast horizontale bewegingen het zeefdek ook verticaal laat bewegen. Zo’n zeef wordt ook wel een tuimelzeef genoemd.

De trilzeef kan ervoor zorgen dat het product dat niet door de zeefperforaties heen kan, horizontaal wordt verplaatst door de trilling. Daardoor krijgt deze machine ook wel de benaming van schudzeef. De trilzeef van Dinnissen zijn leverbaar in verschillende (ronde en rechthoekige) uitvoeringen, in diverse materiaalsoorten, inclusief specifieke reinigingsopties met lucht, impact of ultrasone trillingen. Door ultrasone trillingen ontstaat een gelijkmatigere beweging en passeren de korrels gemakkelijker de perforaties van het zeefdek. Deze techniek verkleint de kans op verstoppingen van het zeefdek.

In een trilzeef worden trillingen gebruikt om tot een scheiding van een mengsel van korrelige materialen te komen. Het in trilling brengen van het trildek zorgt ervoor dat het materiaal gaat bewegen. Het materiaal dat fijn genoeg is valt hierdoor door de perforaties van het zeefdek. De toevoer van de te zeven mengsels gebeurt vaak door gedoseerd te storten. De schudzeef dient hierbij gemonteerd te zijn op een stevige ondergrond, om secundaire trillingen geheel te voorkomen. Voor verschillende materialen kunnen parameters als zeefhoek, instelhoek en onbalans van de trilmotoren gemakkelijk worden aangepast en gedocumenteerd.

Download onze brochure of de datasheet met alle opties, uitvoeringen en afmetingen of neem vrijblijvend contact op met één van onze experts.

Naast zeefmachines op basis van trilling, hebben we ook zeven in huis die werken op basis van centrifugaalkracht. Daarnaast hebben we de Wingdoor Zeefmachine ontwikkeld, een machine die door de openslaande deuren eenvoudig te reinigen is. We geven graag advies over de best passende oplossing, voor het gewenste zeefresultaat.

We’re proud to be trusted by the best producers in the world

Het optimaliseren van uw volledige proces

Dinnissen helpt u graag met het automatiseren en innoveren van uw volledige proces met oplossingen op maat. Dinnissen kan waarde toevoegen in elke processtap. Bekijk onze oplossingen per stap in het verwerkingsproces van poeders, korrels en granulaten: